Das Brauhaus

Ein altes Waschhaus in Bremen-Lesum wurde 1996 zum Brauhaus umgebaut, nachdem das in Bremen-St. Magnus seit 1992 betriebene 30-Liter-Sudwerk eines amerikanischen Herstellers durch ein selbst gefertigtes 1-Hektoliter-Sudwerk ersetzt wurde. 2002 wurde ein separater Gär- und Lagerkeller angebaut, der mehrere Bierkühler aufnahm.

Zur Erleichterung der Arbeitsabläufe um Maischepfanne, Läuterbottich, Würzepfanne und Whirlpool wurde im Jahr 2018 eine elektrische Kranhebeanlage über dem Sudwerk installiert. Damit wird das Handling der schweren Geräte im wahrsten Sinne des Wortes "erträglicher".

Zur Erleichterung der Arbeitsabläufe um Maischepfanne, Läuterbottich, Würzepfanne und Whirlpool wurde im Jahr 2018 eine elektrische Kranhebeanlage über dem Sudwerk installiert. Damit wird das Handling der schweren Geräte im wahrsten Sinne des Wortes "erträglicher".

1 hl Sudwerk mit Läuterbottich Durchgang zum Lagerkeller Lagerkeller/Fassbierkühler

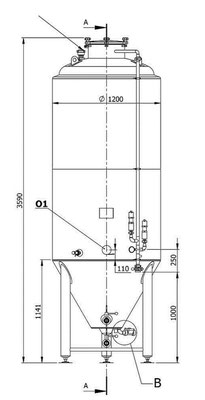

2018 wurden die als Gär-und Lagerkeller dienenden Bierkühler durch einen mit einem Kühlmantel versehenen ZKT (Zylindrokonischer Tank - stehender, runder Tank mit konischem Auslauf) mit ca. 240 ltr Volumen

2018 wurden die als Gär-und Lagerkeller dienenden Bierkühler durch einen mit einem Kühlmantel versehenen ZKT (Zylindrokonischer Tank - stehender, runder Tank mit konischem Auslauf) mit ca. 240 ltr Volumen  ergänzt/ersetzt. Damit finden Gärung, Reifung und Lagerung der Biere im selben Behältnis statt. Dies ist eine erhebliche Arbeitsentlastung.

ergänzt/ersetzt. Damit finden Gärung, Reifung und Lagerung der Biere im selben Behältnis statt. Dies ist eine erhebliche Arbeitsentlastung.Im ZKT finden also die einwöchige Hauptgärung untergäriger Biere bei 10 °C und bei etwa 20 °C für obergärige Biere statt. Die erforderlichen Temperaturen werden über ein angeschlossenes automatisches Kühlaggregat gesteuert.

Auch die anschließende Reifung und Lagerphase des Bieres findet im ZKT statt.

Während die ca. einwöchige Gärung im ZKT bei geöffnetem Deckel des Tanks stattfindet, wird der Deckel des Tanks bei Beginn der Lagerphase des Bieres verschlossen. Zuvor wird die Hefe, die sich im Konus abgesetzt hat, entfernt (Schlauchen).

Während der Reifung und vorläufigen Lagerung kann die Temperatur im ZKT von –2°C bis +20°C geregelt werden. Im geschlossenen Tank vollzieht sich nach der Hauptgärung in 4 bis 6 Wochen, bei Starkbieren bis zu 3 Monaten, die Reifung und die Anreicherung des Bieres mit CO2 bei Temperaturen um 0°C. Es werden z.B. höhere Alkohole und unerwünschte Gärnebenprodukte durch den Hefestoffwechsel abgebaut. Der vergärbare Restextrakt wird von der Hefe verstoffwechselt und das dabei entstehende Kohlendioxid mit Hilfe von Spundapparaten (Ventilapparate, die einen bestimmten CO2-Druck aufbauen) im Bier gebunden.

Kühlaggregat

Bereits im Jahr 2004 wurde zur Erhöhung der Sicherheit und für komfortableren Flaschentausch ein neues Kesselhaus angebaut. Damit wurde die Propangasversorgung nach außen verlegt und mit dem Brenner fest verrohrt.

Bereits im Jahr 2004 wurde zur Erhöhung der Sicherheit und für komfortableren Flaschentausch ein neues Kesselhaus angebaut. Damit wurde die Propangasversorgung nach außen verlegt und mit dem Brenner fest verrohrt.

Beim bisherigen Flaschenabfüller (links) handelt sich um eine Eigenentwicklung, mit der es möglich ist, die Flaschen mit CO2 zu spülen, einen CO2-Druck von 2 bar in den Flaschen aufzubauen und unter diesem Gegendruck die Flaschen langsam ohne Überschäumen zu füllen. Die Leistung beträgt allerdings nur 40 Halbliterflaschen pro Stunde, und bei Unachtsamkeit in der Bedienung der Wechsel kam es zu unfreiwilligen Bierbädern.

Der hier rechts abgebildete neue halbautomatische Growler Bottle Filler mit Huborgan zum Anpressen der Füllöffnung an die Flaschenmündung wurde im Jahr 2020 angeschafft. Das Gerät erhöht die Abfüllleistung erheblich, so dass auch wieder verstärkt die Abflaschung der Biere stattfinden wird.

CIP: Die unerlässliche hygienisch, einwandfreie Reinigung der Flaschen und Geräte wird mit dem Reinigungsmittel Neomoscan erreicht.

CIP: Die unerlässliche hygienisch, einwandfreie Reinigung der Flaschen und Geräte wird mit dem Reinigungsmittel Neomoscan erreicht.